“为工作选择合适的工具”是一句古老的格言,但这仍然适用于真空技术。没有任何一种工业真空技术是相同的,或者在所有应用中都效果最佳。

在过程工业应用中经常面临的一个关键决策是在液环真空泵或干式螺杆泵之间进行选择。选择正确的真空泵将确保运行平稳高效,最大化投资回报(ROI)并提高可靠性。

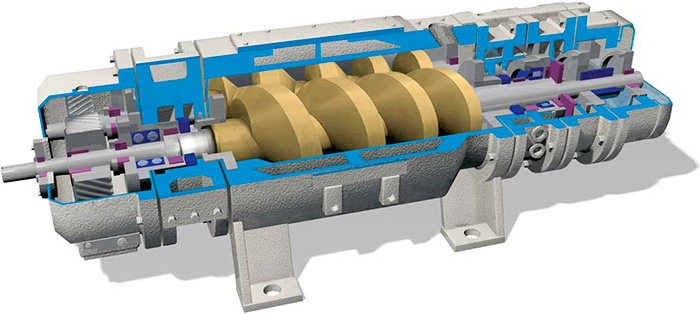

图1.干螺杆真空泵技术的图示

设计与运营

干螺杆和液环真空泵是旋转正排量泵,但它们有区别。干式真空泵不使用液体来产生真空,而液环则使用。

干式螺杆泵通过两个平行排列并沿相反方向旋转的螺杆转子的旋转产生真空。转子在进气侧封闭或捕获气体,然后将其输送到高压侧或排气。在压缩过程中,转子不会相互接触。结果,在压缩室中不需要润滑或工作流体,这就是为什么这被称为“干式”技术。

干螺钉使用内部齿轮箱,需要润滑。随着时间的流逝,这种润滑剂通常会迁移到泵室中,这在某种程度上抵消了这项技术的“干”要求。

在液环泵中,圆柱形壳体部分填充有密封液,轴上的多叶片叶轮偏心地定位在壳体内。旋转的叶轮的离心力会形成液环。

该力将液环保持在泵室的内壁上。

由于叶轮偏心于泵送腔室,叶片进入液环的深度随着叶轮旋转而减小并增加。这会在进口侧增加叶轮单元的容积,从而形成真空。在排放侧,随着叶片进一步移入液环,叶轮单元的容积减小,从而增加压力,直到通过排放口进行排放为止。

液环泵的固有设计使其可以使用多种液体作为密封剂,包括水,溶剂,油或其他与工艺兼容的液体。因为液体与被压缩的过程气体/蒸汽接触,所以认为气体压缩几乎是等温的。最终放电温度控制在45至150

F之间,这取决于条件,在过程应用中通常如此。通过控制液环泵的排放温度,不同的气体可以冷凝或通过,从而提供了极大的灵活性。

螺杆真空泵可以是恒定螺距设计,其中气体/蒸汽以恒定的体积输送到发生大部分压缩的排气口,也可以是渐进螺距设计,其中气体/蒸气在输送到排气的同时被压缩。港口。无论哪种情况,压缩都被认为是绝热的,排气温度高达450F。这样的高温会引起该技术的安全隐患。

选择真空泵

典型的过程真空压缩应用包括脱气,蒸馏,汽提,干燥,蒸发,溶剂回收,结晶,过滤,蒸汽回收,废气压缩,气体增压器和反应器服务。

在过程工业中通常被压缩的许多气体/蒸气流是爆炸性,有毒,腐蚀性,反应性以及湿的或饱和的。评估使用哪种真空技术的第一步是消除不能满足工艺条件的抽气系统,包括真空度,容量,进气温度和排气压力。

液环泵可能承担最脏的过程。它们对恶劣的环境,侵蚀性的饱和空气和/或蒸汽负荷具有很高的耐受性。液环真空泵和压缩机还充当直接接触式冷凝器。当处理高冷凝蒸汽负荷时,这些元素在液环内冷凝并提高泵送效率,从而导致整个性能曲线(每分钟立方英尺/马力)的泵送速度提高。

当将干螺杆真空泵用于相对干燥的清洁气流时,并且不能容忍任何工艺污染时,应考虑使用干式螺杆真空泵。

由于达到了更高的部分真空度,因此在考虑低于10托的真空度时仍应考虑使用该机器,尽管在这些应用中也使用了多级液环系统。

液环设计只有一个运动部件:叶轮/轴组件。在这些设计中,轴承位于泵室的外部,旋转部件和壳体之间没有金属对金属的接触。

具有这些设计特征,液环泵易于维护和保养。在一般的工业应用中,油封的液环机可以连续运行10,000小时或更长时间而无需换油,换油既简单又便宜,不需要技术人员和昂贵的合同。

干式螺杆泵需要在齿轮箱中更换润滑剂,并且由于内部间隙狭窄,可能需要昂贵的入口过滤系统,必须对其进行维护。干式螺杆泵的全面检修可能很复杂且昂贵。

由于液环泵在腔室内有液体,以每分钟1800转(rpm)或更小的速度运行,并且没有金属与金属的接触,因此它们是业内最安静的泵之一。

典型的液环声级在75至78分贝之间,不需要昂贵的隔音罩。

在这种情况下,制造商可以使用的最明智的策略“为工作选择合适的工具”是咨询真空泵专家。经验和专业知识可以帮助确定针对任何特定应用的最佳真空技术。

寻求优势和最大投资回报率的用户可以依靠主要的泵制造商继续使用最新的技术和软件进行研发,从而在液环和干螺杆真空泵方面进行创新,以使其更加高效,耐用和高效。能够处理更多过程以及一般工业应用。